中国汽车零部件行业正处于快速发展的阶段。汽车零部件是汽车工业的基础,支撑着整个汽车工业的可持续发展。我国的汽车工业曾经错失40年发展机遇,如今新能源时代为我国带来了弯道超车的机会。而作为我国实现汽车工业弯道超车的重要一环,汽车零部件产业秩序随之重塑。

目前,我国汽车零部件行业正朝着智能化、轻量化、模块化和环保化等方向发展。其中,轻量化趋势下诞生了众多转型升级的汽车零部件企业,深耕汽车轻量化多年的宏鑫科技便是其中的佼佼者,依靠核心竞争优势,逐渐获得越来越多客户的认可,以及资本市场的关注。

为了响应国家提出的“双碳”目标,汽车零部件厂商都在积极寻找新的技术路线。与此同时,随着汽车制造工艺的不断升级,汽车厂商对于零部件轻量化的需求大幅提高。这对汽车零部件厂商的制造水平和工艺都提出了全新的挑战。

汽车轻量化是汽车降低排放的基本要求。研究数据显示,传统汽车整车重量每降低10%,油耗将降低6%-8%,降低二氧化碳排放13%。为了满足日趋严格的绿色排放标准,全球各大汽车生产企业无不极力推进汽车轻量化的进程。

而汽车轻量化又离不开各种零部件的轻量化,包括车轮——轮毂与轮胎的轻量化。但是,汽车又是关系到所有驾驶者和乘坐人生命安全的重要交通工具。特别是汽车轮毂,既要尽可能地减轻重量、为降低油耗作贡献,又要坚守刚强度、坚韧度、粘合度等性能指标确保汽车安全行驶。

想要实现汽车轻量化,现在主要有三个途径。一是轻量化材料,如使用超强钢、铝合金、镁合金、钛合金、碳纤维复合材料等质量更轻的新材料,替换掉传统的普通钢材料,实现材料的轻量化。其中,铝合金是市场使用的最主要材料,铝合金替代钢和铸铁可减重40%-60%。宏鑫科技采用的便是铝合金材料,其重量比国际知名锻造铝合金车轮企业生产的产品更轻。

二是轻量化设计,采用全新的汽车架构可以减少零部件尺寸、优化车身零部件数量,实现轻量化的目标。宏鑫科技自主研发并掌握了表面去应力技术、镜面抛光技术等多项技术,并与汽车厂家合作,采取新型结构设计,以优化车身零部件数量、减少零部件尺寸,实现了减重目标,同时还增强了轮毂的坚韧度。

三是轻量化工艺,目前能够实现零部件轻量化的范围比较广,主要包括底盘轻量化、车轮轻量化、动力系统轻量化、车身轻量化及内饰轻量化等。比如在车身轻量化领域,特斯拉推出的一体化压铸技术,可使得下车体总成重量降低30%,制造成本降低40%。而宏鑫科技则是长期专注于汽车车轮轻量化的研究和生产制造,通过不断优化已将产品单位重量减少近20%。仅此一项,溯上游可减少铝合金材料生产、制造、运输过程中的大量能源消耗;通下游可为汽车总装和轻量化进程做出更多的贡献。

经过十六年的不断探索研究,如今,宏鑫锻造铝合金轮毂的工艺水平已经相当成熟、稳定,在其他性能指标相同的前提下,宏鑫轮毂的单体重量,已超过多数国际知名锻造铝合金车轮企业的产品,离世界最优水平仅一步之遥。而其价格水平却明显低于国际平均水平,市场竞争力可见一斑。

随着汽车轻量化潮流的不断发展,采用“更轻更强更美”的宏鑫轮毂的国内外汽车厂商也越来越多。而宏鑫科技公司自身,由于在国内率先布局轮毂轻量化市场,使得公司在该领域占据了先发优势,不仅为未来的市场竞争赢得了先机,也为公司的长远可持续发展提供了切实可靠的基础与动力。

免责声明:市场有风险,选择需谨慎!此文仅供参考,不作买卖依据。

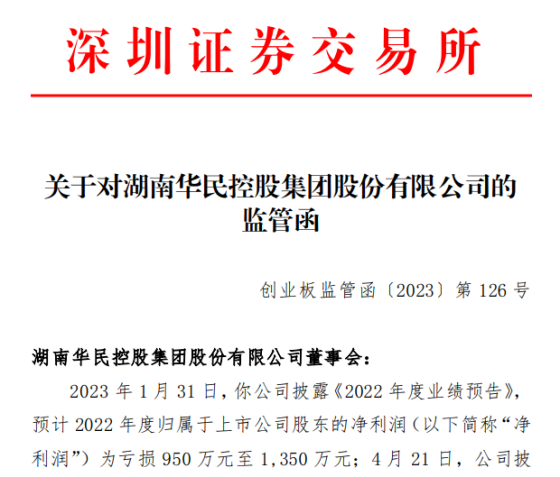

因业绩预告披露净利润与实际

因业绩预告披露净利润与实际

第32届中国厨师节在福州举办

第32届中国厨师节在福州举办

生成式AI如何照进新零售?良

生成式AI如何照进新零售?良

水滴保险经纪积极参与“金融

水滴保险经纪积极参与“金融

半导体板块涨3.46% 利扬芯

半导体板块涨3.46% 利扬芯

(乡村行·看振兴)山东特色

(乡村行·看振兴)山东特色

极氪007:突破豪华纯电界限

极氪007:突破豪华纯电界限

国家开放大学首届新商科创新

国家开放大学首届新商科创新

48小时点击排行

48小时点击排行